1.1 光学耦合

光耦合就是将光从一个器件对准到另外一个器件内部。使其对准效率最高,损耗最小的过程。例如从激光器发光耦合进入光纤;光纤出光耦合进入透镜;光纤到光波导;透镜到光波导;透镜或光纤到其他光元器件等。

在光的耦合过程中需要用到的机械设备部分就是光机械微调设备。根据耦合的精度不同,耦合设备的精度不同。从毫米两级到微米量级。所要耦合的器件对光的传播的敏感性越高对耦合设备的精度要求就越高。

光耦合就是实现光路对准,光路对准技术按照需要光源在线的主动耦合(active alignment)和不许要光源在线的被动耦合(Passive alignment)。

被动耦合主要依靠标记位置,图像识别技术,机械配件的精密设计匹配来实现耦合后光路的准确传输。被动耦合需要光器件具有较大的容差,在进行匹配安装时能将光容纳进入传输光路中。优点是耦合过程简单,时间高效。但是耦合明显的缺点就是耦合效率较低,损耗较大。在功率预算不充裕情况下不能实现光的有效利用。

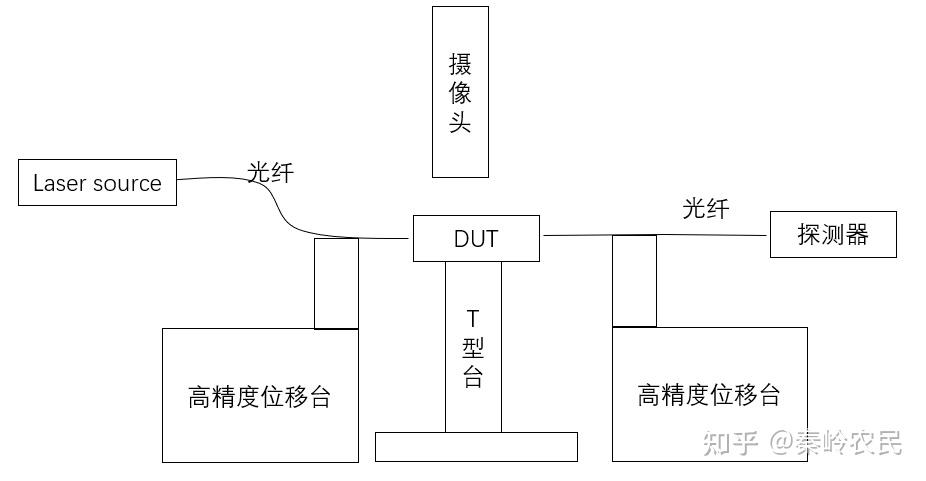

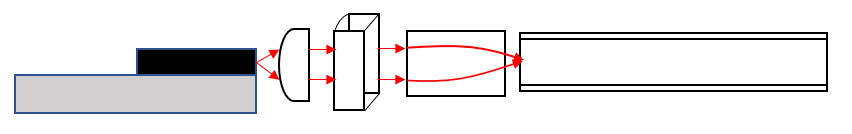

主动耦合就是光的在线耦合,在耦合过程中对光进行实时的监控,通过精密位移台调整元件位置将光功率调整到最大位置,实现高效的光耦合。图1.6 为无源器件(PLC或者硅光器件)的active alignment 耦合系统结构图。器件可放置在T型台上,激光器从左边入光,探测器从右边实时检测光,左右两个高精度位移台来实现入光和出光的对准耦合,摄像头进行初始放置位置的对准。

图1.6 active alignment 耦合系统结构图

光探测部分有能量探测的光PD;光功率计。光偏振探测的光偏振测试仪。光谱测试的光谱仪。光斑测试的光斑分析仪。眼图测试的示波器等设备。

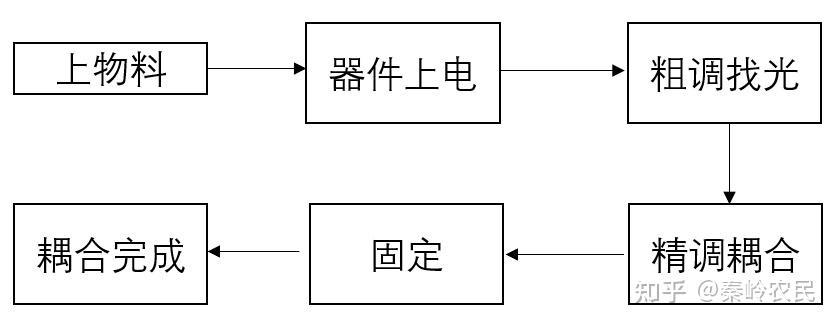

光耦合的工作流程分为如下图

图1.6 光耦合基本步骤

1.1.1 耦合工艺

耦合工艺目前常用的三种工艺:胶粘工艺、焊料工艺或者激光焊接工艺。

胶粘工艺主要实时UV胶水粘结工艺,此时要需要控制的就是UV胶水填充在出光口内部,有金属口遮挡导致UV光照射不到,所以可以采用加热与UV同时进行。粘结胶水的粘稠度和密封性是考虑的一个重点。

光纤耦合完成后用焊料将光纤与管壳出口进行填充焊接,此时考虑到焊料的熔化温度对器件内部其他元件的影响,同时要考虑焊料热膨胀系数与管壳和金属光纤的匹配性。耦合夹具需要采用在线加热熔化焊料,同时采用逐步制冷将焊料冷却。

激光焊接时光与材料的相互作用。激光焊接通过能量高度几种的激光束将高能量密度的热源集中于工件表面以下更深处,使材料迅速熔化,蒸发,形成非常狭小区域的焊接熔池,再通过迅速冷却凝结使工件连接固定。因此,激光焊接代表着一种在微小区域内加热与冷却之间的精细平衡。

1.1.2 激光器与光纤的耦合

1)激光器与光纤耦合条件

激光器出射光与光纤的耦合,应该满足光纤的数值孔径NA要求。

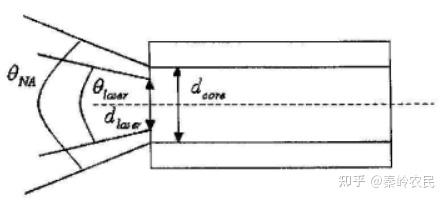

图1.7 激光器与光纤耦合条件

从上面的图1.7可以看到,激光与光纤的耦合应满足的条件,激光光束的光斑直径dlaser 和光束发散角θlaser 应满足 :

dlaser<dcore (1.1)

θlaser<θNA =2arcsin(NA) (1.2)

光源和光纤的耦合效率η定义为光纤接收的光有效功率Pr与光源辐射的总功率Ps之比。

η=Pr/Ps (1.3)

也可以用等效IL表示

η=-10log(Pr/Ps) (1.1)

2) 耦合方式

激光器和光纤的耦合方式主要有两种:直接耦合和间接耦合。前者是直接将光纤对准光源接收光功率。其结构简单,陈本低廉,但是耦合效率很低。间接耦合是指透镜耦合,则是在光源和光纤之间设计某种透镜系统,用以对光源的输出光束进行变换,使得变换之后的光束能够和光纤匹配,从而提高耦合效率。

3) 直接耦合

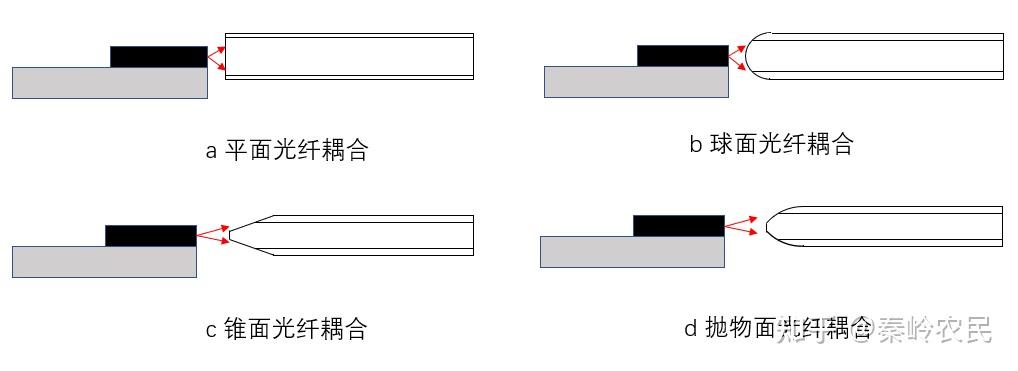

直接耦合通常情况下主要包括,平面光纤直接耦合和对光纤进行加工的球形端面耦合,锥形端面耦合,抛物锥形端面耦合等。如下图1.8

图1.8 光纤直接耦合图

影响直接耦合的耦合效率的因素主要有,光纤端面处激光光斑大小与光纤纤芯面积匹配的匹配,激光发散角与光纤数值孔径的匹配,光纤端面的反射,激光器发光轴与光纤光轴不重合。光纤端面与发光面距离很难控制等因素。相比较来说光纤球面,锥面,抛物面耦合效率要比平面耦合效率提高很多,应用也更有前景。

- 间接耦合

间接耦合就是在激光器与光纤之间增加透镜,转换光斑使得光更好的耦合进入光纤。目前常用的耦合技术按照透镜结构分为三大类:单透镜,组合途径,微透镜耦合。

用透镜提高耦合效率取决于以下三个条件

第一:激光束通过透镜聚焦后,其光束腰半径必须小于光纤纤径,其光束发散角必须小于光纤的数值孔径角。重点是选择合适的透镜焦距,当然,对于单模光纤,因为纤芯半径太小,还应注意透镜的球差修正。另外,要让透镜的通光孔径至少要比光束直径大一倍左右,以减少衍射损耗。

第二:聚焦后的光束腰斑应落在光纤端面上,且入射光束,透镜和光纤三者的光轴要同轴。这个要在五维调节夹上完成。

第三:尽可能减少激光束在透镜上的反射,衍射和散射损耗,以及光纤端面上的反射,散射和吸收损耗。毒伤增透膜并保持清洁避免透镜的反射和散射损耗。

第二点属于光路调节,第一点和第三点是对透镜工艺参数要求。

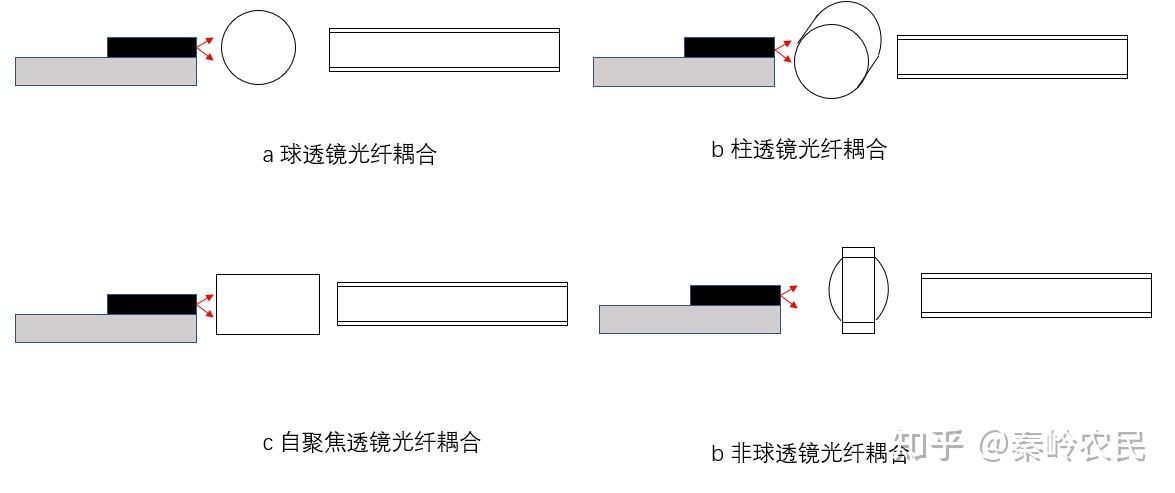

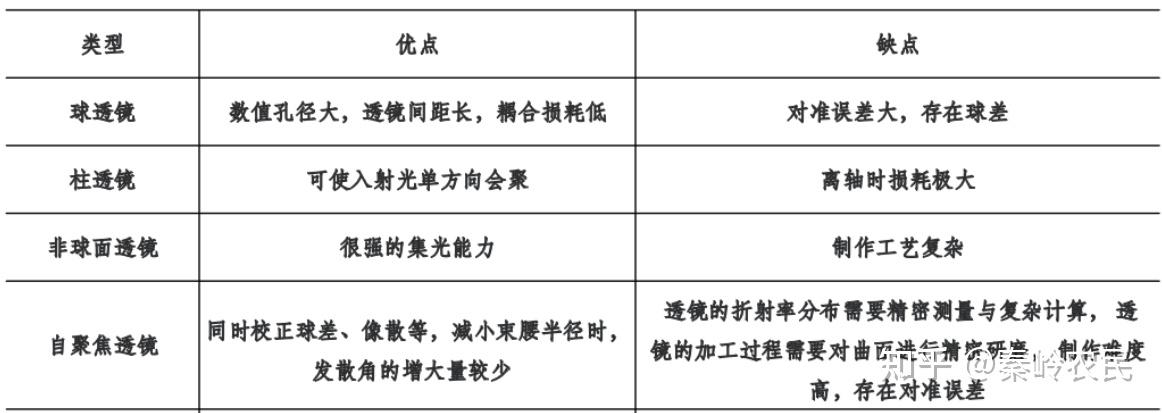

1) 单透镜

单透镜耦合以单一的透镜进行模场变换。通常情况下要求采用1)高折射率;2)较短的焦距;3)准确的面型加工。以下四种耦合优缺点如下表所示。

图1.9 单透镜耦合图

表1.5四种透镜耦合优缺点

2) 组合透镜

采用两个或者两个以上的透镜组合起来,共同实现模场变换。组合方式可以有多种。

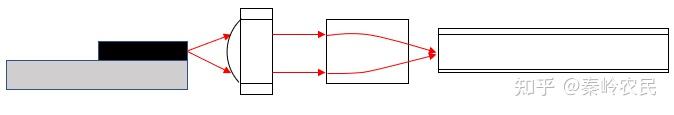

第一种:准直加聚焦的耦合方式,如下图1.10与图1.11,激光器出光后经过准直透镜将激光器的快慢轴进行准直,然后再聚焦进入光纤。

图1.10 准直+聚焦透镜组合耦合

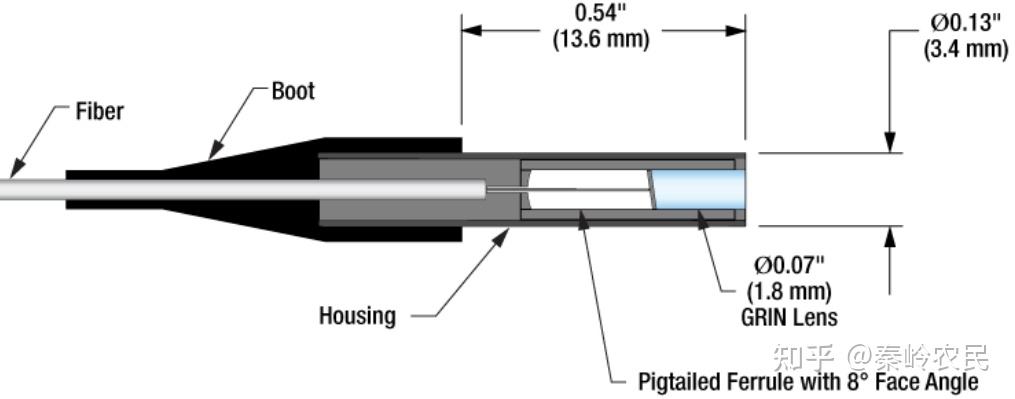

图1.11准直+自聚焦透镜组合耦合

第二种:用于大功率激光器的快慢轴准直镜加聚焦透镜进入光纤

图1.12 快慢轴准直

系统由相互正交的柱透镜(均为平凸透镜)组成。其中第一个透镜主要实现快轴方向光线的准直,第二柱透镜主要实现慢轴方向光线准直。然后经过自聚焦透镜耦合到光纤。自聚焦透镜也可以用聚焦透镜完成。